方案概述

全球能源危机和环境污染问题日益突出,节能与环保相关产业发展受到高度重视,新能源概念应运而生,新能源技术不断应用于各行业,对燃料消耗最大的汽车领域使用新能源刻不容缓。汽车企业不断增加对新能源汽车的研发投入,从提出新能源汽车到现在已取得了丰硕的成果,许多新能源汽车、公交车已经应用到日常生活中。而大容量动力电池(锂电池、镍氢电池、氢能源电池)则是新能源汽车最重要的部件,为了确保新能源电池的稳定和可持续使用,使用激光焊接成为动力电池领域的必然选择和必然趋势。

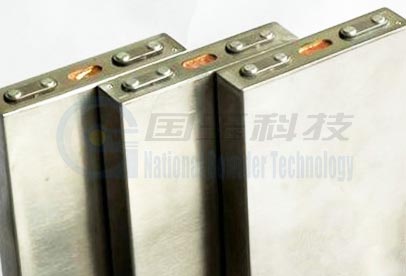

今天的新能源汽车在短短几秒钟内实现100公里的加速,让更多的人感受到驾驶“超跑”的激情。而造就新能源汽车风驰电挚的速度则来自成千上百个锂电池Cell模组。在锂电池和电池组制造过程中,包含20多道以上的工艺需要进行焊接,从而实现电池模组的联通或封装。所以焊接质量对车辆的安全性起着非常重要的作用。

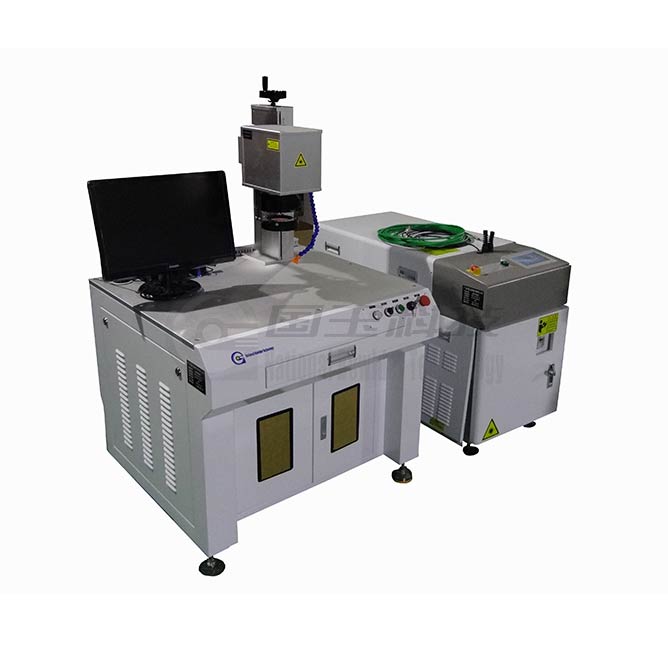

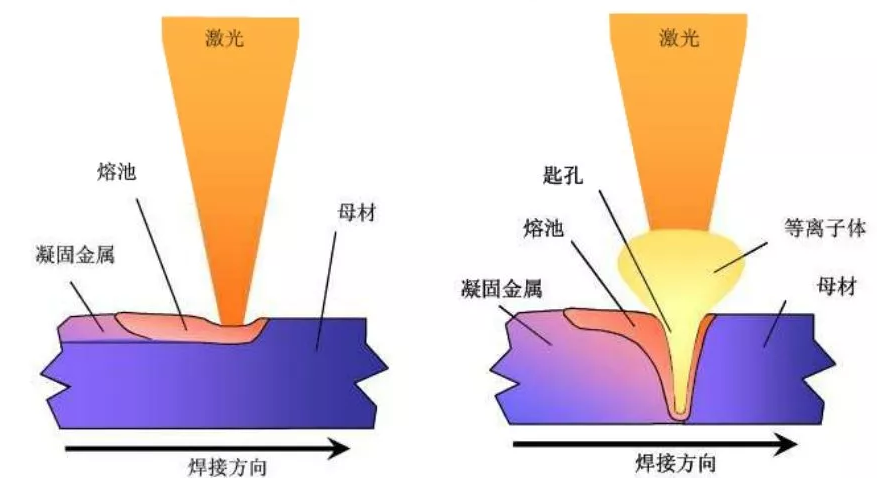

激光焊接是一种先进的非接触式焊接方法,通过将高能激光束集中在待加工的工件表面或内部,使两个分离产品的原子间结合。激光焊接与传统氩弧焊、电阻焊、超声波焊接相比具有3点优势。

1、热影响区小;

2、非接触加工;

3、焊接效率高;

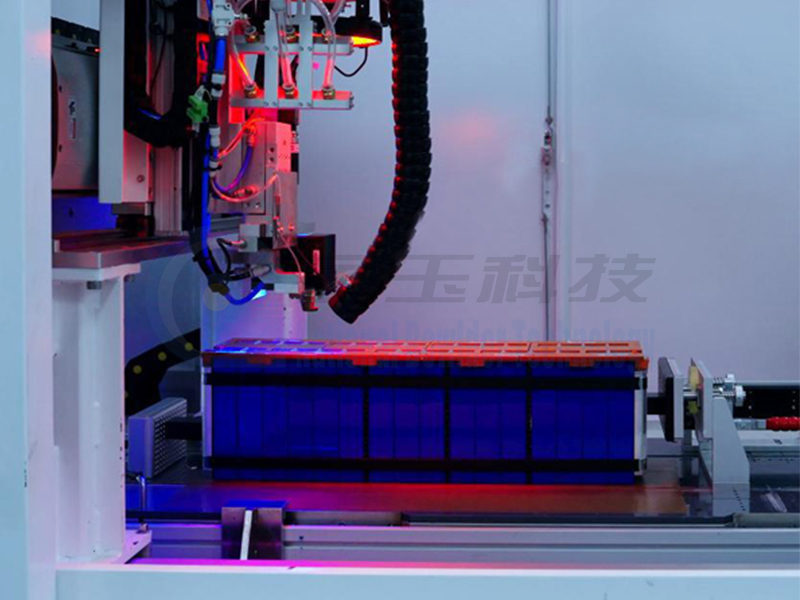

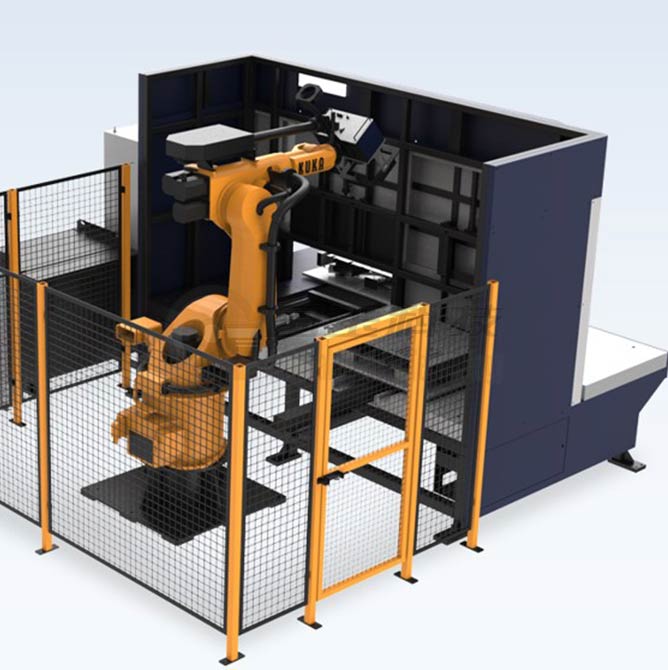

在新能源电池领域,国玉科技作为高精密激光自动化设备制造商,其电池激光焊接系统已被多家知名电池制造商采购,广泛用于极耳、电芯外壳、密封钉、软连接、防爆阀和电池模块等焊接。

方案推荐

-

氢燃料电池作为一级能源是我国电池发展的另一个重要支撑,现在主要有两个路线;一个是石墨双极板、一个是金属双极板。不同路线焊接的需求也不一致;石墨双极板生产工艺不需要激光密封焊接、金属双极板需要激光密封焊接。两种路线中的电堆生产都可以采用国玉科技开发的电堆自动绑带焊接机(设备集成了自动上绑带、自动按照不同电芯厚度进行下压、绑带调整好后自动焊接、焊接完成后进入流水线的下一个工段)。

-

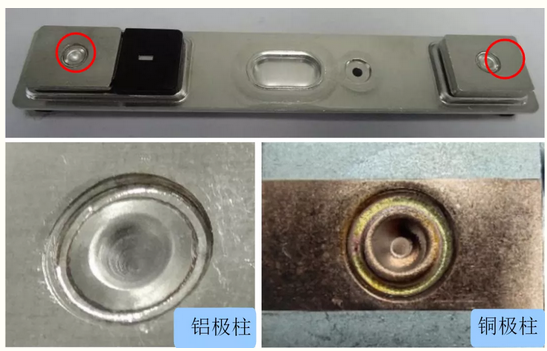

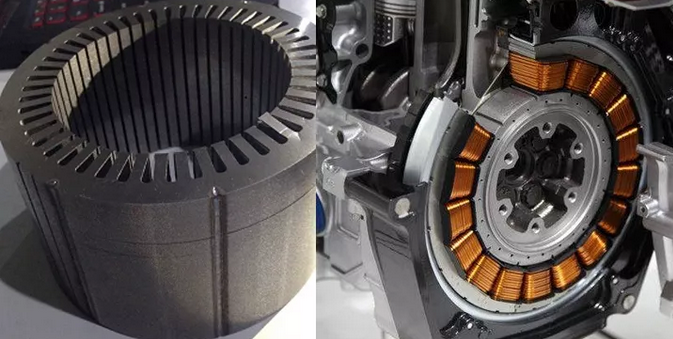

锂电池的生产过程中,激光加工工艺是必不可少的加工手段。无论是圆柱和方形还是现在的刀片电池,激光加工设备是贯穿整个成产过程的。电池极片的切割、电池壳体的激光清洗、电极的焊接、极片外联焊接、封口焊接、防爆口焊接、注液口焊接。以上是电芯的生产中激光设备的需求,后期还有模组生产的需求:激光清洗、激光打码、极片焊接、极柱焊接、壳体密封焊接。现在锂电池的生产工艺已经成熟正在快速量产化,国玉科技有全套的激光加工工艺。

-

无论在哪种电池的生产过程中,检测设备都是必不可少的。国玉科技在气密性检测、外观尺寸检测、双极片密封胶高度检测。

-

储能Pack生产线的优点包括高效性、生产率高和可重复性好。由于其高度自动化的特性,储能Pack生产线可以大大减少人工操作,并提高生产效率。生产线的输出量也可以被动态地控制以满足市场需求的变化。此外,由于每个电池组件都是通过相同的过程制造的,因此其质量和可靠性也很高。国玉科技的储能pack组装生产线具有高度的灵活性和可扩展性,可以根据客户需求进行快速定制和升级。

-

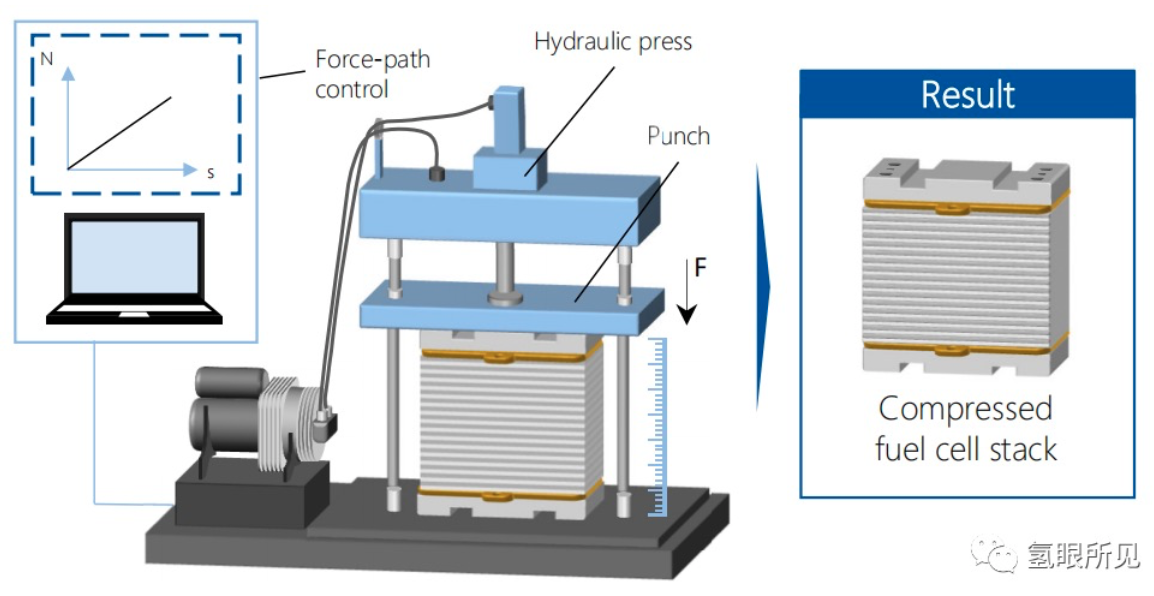

燃料电池电堆组装生产线是专门用于生产燃料电池电堆的设备。该生产线主要包括:准备工作、堆叠、预警、压缩、焊接、测试等几个关键工位,可以确保燃料电池电堆的质量和性能达到预期的要求。

-

储能温控产品主要包括以下设备:储能系统冷水机、储能设备冷水机、激光冷水机、储能柜冷水机、工业温控设备、落地式储能空调、壁挂式储能应用空调、电池测试冷热一体机等。