方案概述

随着激光技术的不断发展和激光技术深入半导体产业,激光在半导体领域的多个生产工序中得到了非常好的应用效果。通过激光标记,精密的半导体芯片标记不再是困难的问题。对激光切割半导体晶圆,激光切割半导体晶圆,对传统接触式刀片切割的缺陷进行了改造,解决了刀片切割容易崩边、切割效率低、表面结构容易破坏等问题。在集成电路工艺线宽越来越小的工艺要求下,LOW-K材料(K是介电常数,即低介电常数材料)越来越多地用于集成IC。鉴于LOW-K层传统工艺难以加工,因此引入激光开槽工艺,利用激光将切割路径中去除LOW-K层。目前,12英寸硅晶圆被广泛应用于半导体集成电路领域,随着晶圆越来越薄,将薄晶圆键合于承载晶圆片上流片后通过拆 键和将两部分分开,激光拆键以其高效率无耗材等诸多优势成为关注热点。此外,激光在钻孔、划线、退火等工序中取得了良好的应用成果。

国玉科技的激光自动化设备非常多元化,已经提供不同类型的激光设备应用到半导体制程中,包括MiniLED切割、晶圆分选、芯片检测以及图案化柔性电路板、IC基板和半导体器件加工应用等。

方案推荐

-

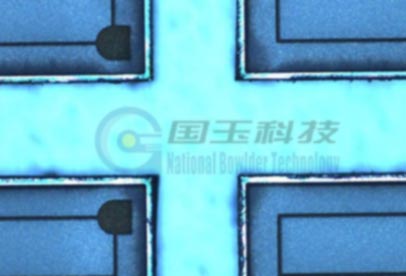

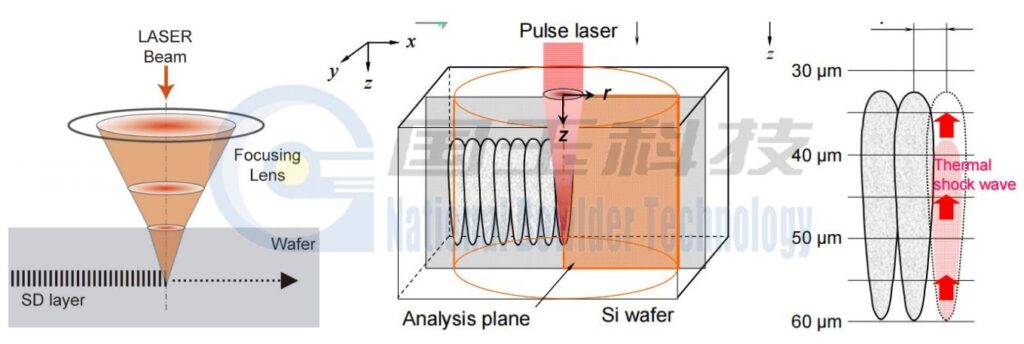

隐形切割技术是将半透明波长的激光束聚集在晶圆内部,形成一个分割用的起点(改质层:以下称之为SD层),再对晶圆片施以外力将其分割成小片芯片的切割技术。

目前业内半导体硅晶圆一般是背面研磨抛光,正面切割道布有一定的标记物。若采用隐形切割的方案,激光只能从其背面进行入射加工。

可细分为两种工艺:

单光点切割工艺:单光点切割是先从深的位置往上切割,直至炸宽到达表面形成微裂纹。

多光点切割工艺:为了改善激光划片效率及加工质量,利用衍射光学实现的多光点切割技术亦是一种有潜力的方案。背切割加工能力:切割速度200-800 mm/s;可切割晶圆厚度50-700 μm;切割痕迹只有几个微米,切割道最小可留5-15 μ m;正面平均崩边小于5 um, 背面平均崩边小于3 um,切割中心偏移小于2 μ m。

MEMS全名微机电系统,是一种类似中空结构晶圆。一般正面除切割道(SI)是全厚度以外,中间功能区厚度就仅有几个微米。因为功能区超薄,无法用传统机械切割和激光烧蚀切割;此外背面隐形切割贴膜会粘连其功能区,对晶圆造成巨大破坏,所以必须采用正面隐形切割工艺。

正面切割加工能力:切割速度200-800 mm/s;

可切割晶圆厚度50-700 μm;

最小切割道宽度为片厚的1/4;

切割痕迹只有几个微米,切割道最小可留5-15 μ m;

正面平均崩边小于3 μ m, 背面平均崩边小于5 μ m,切割中心偏移小于2 μ m。

-

硅衬底晶圆切割存在晶格排布规则以至脆性高、易碎,残渣回焊严重等问题,而导致劈裂难。本系列设备针对硅衬底晶圆激光切割的特点,专门设计了一套外光路系统,达到高效、切割槽内几乎无残渣的效果。系列产品分带自动涂胶、清洗和不带自动涂胶、清洗两种产品,两种产品均可实现相关切割的全自动流程。本系列设备采用大族激光自主研发的且拥有美国专利的高功率紫外激光器,其特点是寿命长,激光器输出功率稳定(主要表现在长期使用过程的切深一致性上),一般保证1万小时或一年的有效使用时间。

-

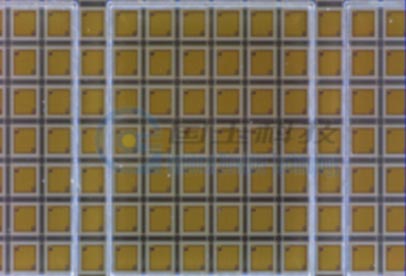

晶圆切割完成后要经过清洗工序,然后进入检测和分选;国玉科技设计的分选设备把检测和分选集成到了一起,这样把换工位产生的误差消除掉(这种方式只能适用于节拍一致的产品);国玉科技也能提供单独的检测和分选设备。切好的晶圆要把不良品和废料去除,这就需要检测和分选设备;国玉科技的检测设备精度可以做到每个像素0.5μm。

-

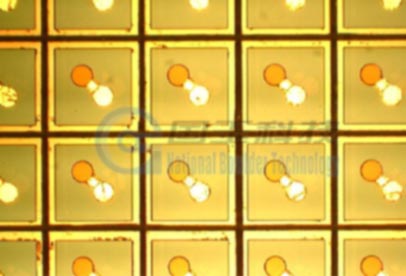

1、激光三角测量术

微凸点晶圆的出现使测量和检测技术面临着巨大的挑战,对该技术的最基本要求是任一可行的检测技术必须能达到测量微凸点特征尺寸所需的分辨率和灵敏度。在50μm节距上制作25μm凸点的芯片技术,目前正在开发中,更小凸点直径和更节距的技术也在发展中。另外,当单个芯片上凸点数量超过10000个时,晶圆检测系统必须有能力来处理凸点数迅速增加的芯片和晶圆。分析软件和计算机硬件必须拥有足够高的性能来存储和处理每个晶圆上所存在的数百万个凸点的位置和形貌数据。

在激光三角检测术中,用一精细聚焦的激光束来扫描圆片表面,光学系统将反射的激光聚焦到探测器。采用3D激光三角检测术来检测微凸点的形貌时,在精度、速度和可检测性等方面,它具有明显的优势。

2、颗粒测试

颗料控制是晶片加工过程、器件制造过程中重要的一个环节,而颗粒的监测也就显得至关重要。颗粒测试设备的工作原理有两种,一种为光散射法;另一种为消光法。

对于悬浮于气体中的颗粒,通常采用光散射法进行测试,同时某些厂家利用这种工作原理生产了测试晶片表面颗粒的设备;而对于液体中的颗粒,这两种方法均适用。

-

国玉科技半导体晶圆的激光隐身切割技术是一种新的激光切割技术,具有切割速度快、切割不产生灰尘、无损、所需切割度小、完全干燥工艺等多种优点。隐形切割的主要原理是将短脉冲激光束通过材料表面集中在材料中间,在材料中间形成变质层,然后向外部施加压力,分离芯片。

-

现有量产的加工手段基本上还是日本disco公司的磨轮刀片,但是随着芯片尺寸越来越小、加工精度越来越难,激光这种非接触式的加工手段越来越能体现它的优势。这几年随着mini Led的发展市场急需一款切割设备来解决量产问题,国玉科技公司高精度切割系统面向行业需求自主开发设计制造满足市场需求。切割线宽控制在30μm以下,光斑直径可以做到10μm以下;全面满足行业生产需求。

-

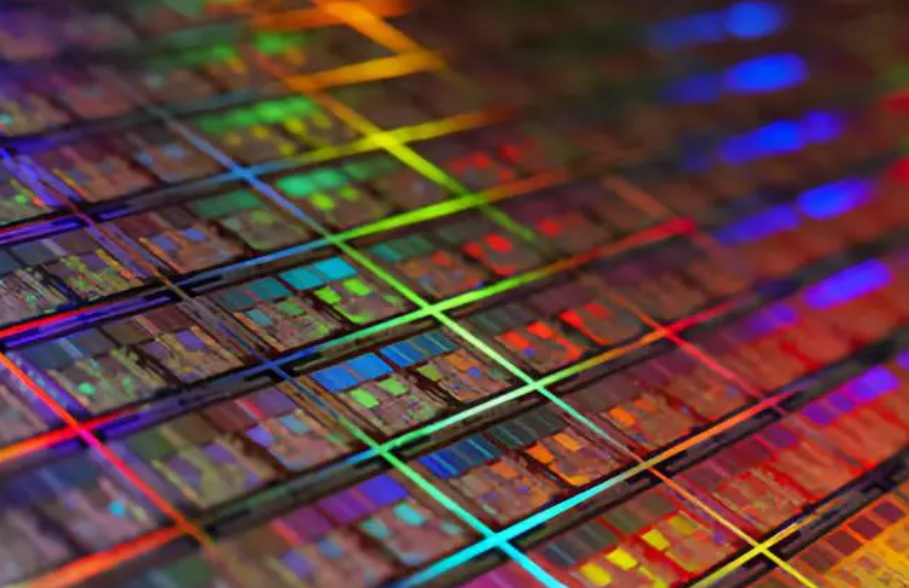

碳化硅(SiC)单晶材料作为第三代半导体材料的代表,具有禁带宽度大、击穿电场高、热导率高、电子饱和迁移率高及 抗辐射能力强等优越性能,既可以满足功率器件对耐高温、大功率、高电压的要求,也可以满足射频器件对于高导热和抗辐射 等需求,在电动车、新能源、通讯领域具有巨大的应用前景。

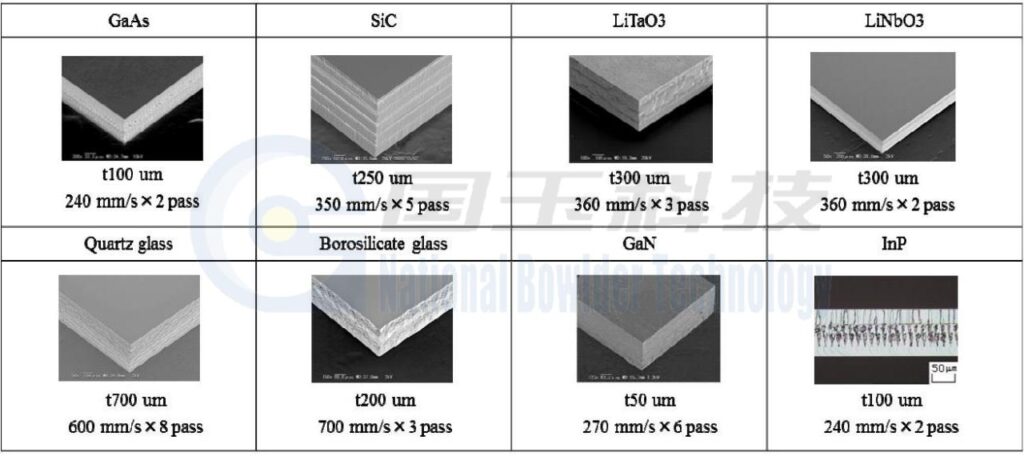

碳化硅作为衬底材料,由于自身硬度高、加工难度大,采用传统的刀轮切割技术,面临着加工效率低、环境负担重、材料 损耗大等问题,导致生产成本高,价格昂贵,难以大规模应用。半导体材料常见类型

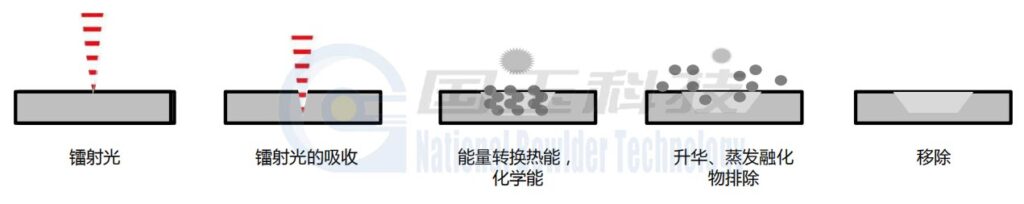

加工原理与流程

激光加工的优势: 非接触式加工,加工图案灵活,无应力破坏,可实时切换;

高速异形切割,划线速度可达到300mm/s,综合效率极高;

激光加工没有耗材,无碎屑粉尘产生、激光器使用寿命达2万 小时或以上;

激光隐形切割没有材料去除,单片晶圆产晶粒比例高。 -

隐形切割方案原理图

-2.jpg)